TÌM HIỂU VỀ PHƯƠNG PHÁP MÀI KHÔN TRONG GIA CÔNG CƠ KHÍ

Mài là một trong những nguyên công quan trọng trong lĩnh vực gia công cắt gọt kim loại. Mài được coi là quá trình gia công tinh sau khi được gia công bằng các phương pháp như Tiện, Phay, Bào hay sau quá trình nhiệt luyện…

Nhằm nâng cao độ chính xác về kích thước và độ nhẵn bóng bề mặt của chi tiết gia công. Hiện nay có khá nhiều phương pháp mài như : mài phẳng, mài tròn ngoài, mài tròn trong , mài định hình, mài nghiền, mài khôn... Trong đó mài khôn là một phương pháp thường dùng để gia công tinh lỗ, giúp nâng cao năng suất.

1. Khái niệm và đặc điểm của mài khôn

- Mài khôn là sự cắt phoi với hạt mài được kết dính dưới sự tiếp xúc liên tục với bề mặt của đá mài. Mài khôn là sự phát triển thêm một bước của mài nghiền giúp nâng cao năng suất.

- Mài khôn có thể gia công được nhiều bề mặt khác nhau nhưng chủ yếu là để gia công lỗ.

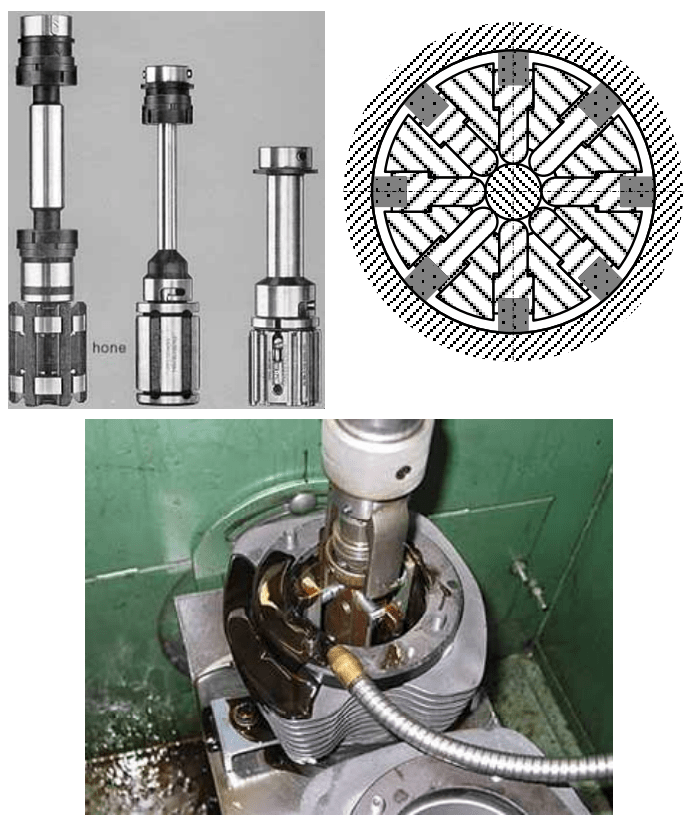

- Thay dụng cụ mài nghiền & bột mài bằng dụng cụ mới mang thỏi đá gọi la đầu khôn.

- Chuyển động cắt gồm hai chuyển động : tịnh tiến qua lại và tròn với tỉ lệ quy định tùy vật liệu và chất lượng gia công.

- Áp lực mài khôn và độ dài của đá thò ra ở hai đầu lỗ được quy định rõ ràng.

- Phương pháp mài khôn được chia làm 2 hành trình chính là : dài và ngắn.

- Trong mài khôn, độ lớn hạt, lực tiếp xúc và tốc độ cắt ảnh hưởng đến độ bóng bể mặt đạt được.

- Trong quá trình khôn mỗi thanh đá tạo nên một lưới quỹ đạo của các hạt mài đan chéo nhau . Do có nhiều thanh đá nên vết các hạt mài xóa nhau nhiều lần vì vậy khôn thông thường đạt độ chính xác cấp 7, đôi khi cấp 6, Ra = 0.4 ÷ 0.05 µm.

2. Nguyên lý hoạt động của mài khôn

- Đá mài khôn ép vào chi tiết với một lực ép từ 10 N/cm2 đến 100 N/cm2. Sức ép nhỏ và tốc độ cắt thấp (nhỏ hơn 30m/phút) làm nhiệt độ ở vùng biên không tăng quá 100 °c ngay cả lúc mài phá.

- Bắt đầu quá trình mài khôn, mũi nhọn nhấp nhô và dợn sóng lồi được loại bỏ nhanh chóng. Với hàm lượng vật liệu (diện tích) của mặt mài tăng, độ xuyên sâu của hạt mài dưới áp lực tiếp xúc không đổi giảm đi. Lực tải hạt đá mài khôn cuối cùng là quá nhỏ, hạt không thể tách ra được.

- Đầu khôn gồm 2, 4 hoặc 6 thỏi đá được giữ bằng các thanh kẹp lắp trong các rãnh xẻ hướng kính dọc theo thân, ở bên trong có một hoặc hai ống côn dùng để điều chỉnh vành ngoài của đá, tạo ra áp lực hướng kính của đá tác dụng nên mặt lỗ gia công. Các thỏi đá được giữ bằng hai lò xò vòng ở trên và dưới.

- Việc điều chỉnh áp lực đá được thực hiện nhờ ren vít ở hai đầu côn. Sau khi đưa đầu khôn vào lỗ, tăng đai ốc 1 đẩy piston 2 đi xuống, chất dẻo bị nén tác động lên đá làm tăng áp lực của đá nên bề mặt lỗ gia công. Sau khi gia công xong vặn đai ốc theo chiều hướng ngược lại để giảm áp lực của tác dụng lên bề mặt lỗ và lấy đầu khôn ra khỏi lỗ.

3. Những lưu ý trong quá trình mài khôn

- Phải cấp dung dịch trơn nguội đều đặn và liên tục.

- Có thể gá đầu khôn và chi tiết theo 2 cách:

- Đầu khôn lắp cứng với đầu máy, chi tiết lắp cố định trên bàn máy. Trong trường hợp này phải dùng đồ gá hoặc rà gá sao cho đảm bảo được độ đồng tâm giữa tâm lỗ gia công và tâm trục chính của máy.

- Đầu khôn lắp tùy động với trục chính của máy, như vậy việc gá đặt chi tiết đơn giản hơn và không yêu cầu độ đồng tâm giữa lỗ của chi tiết và trục chính cao.

- Phải chọn khoảng nhô ra của đá so với hai đầu của lỗ thích hợp để tránh lỗ bị loe ở hai đầu hoặc bị phình ở giữa đồng thời phải chọn được tỷ số giữa tốc độ quay với tốc độ tịnh tiến, áp lực khôn hợp lý để nâng cao độ chính xác và năng suất khi khôn.

- Khi khôn các hạt mài tách ra khỏi đầu khôn có thể găm vào bề mặt gia công làm tăng tốc độ mài mòn của chi tiết đối tiếp khi giữa chúng có chuyển động tương đối với nhau. Vì vậy sau khi mài khôn nhất thiết phải làm sạch bề mặt lỗ cẩn thận.

- Mài khôn không sửa được sai số về hình dạng và sai lệch về vị trí không gian của lỗ. Do đó trước khi khôn phải khắc phục các sai lệch đó bằng tiện tinh, chuốt hoặc mài.

- Về lý thuyết khôn gia công được các chi tiết từ thép, gang, kim loại màu, nhưng khi gia công kim loại màu phoi bịt nhanh các lỗ trên bề mặt đá nên khả năng cắt của đá bị giảm rất nhanh.

4. Ưu nhược điểm của phương pháp mài khôn

- Ưu điểm :

- Các hạt mài có quỹ đạo xác định, có nhiều hạt mài cùng tham gia cắt cho nên lượng dư gia công có thể lớn và đạt được năng suất cao hơn nghiền.

- Vận tải cắt thấp (gia công thép Vc = 40 ÷ 60 m/ph, gia công gang, đóng thau Vc = 60 ÷ 75 m/ph), nhiệt cắt thấp (nhiệt độ vùng gia công t = 50÷1500C) cho nên không làm thay đổi cấu trúc mạng tinh thể lớp bề mặt, do đó giữ được cơ tính đồng thời giảm được ứng suất dư lớp bề mặt của chi tiết gia công.

- Độ cứng vững của đầu khôn cao, trục gá không bị biến dạng do lực tác dụng nên trục cân bằng lẫn nhau do đó đảm bảo lỗ gia công tròn.

- Quá trình cắt êm do ít rung động vì vậy có thể đạt độ chính xác cao.

- Khả năng đạt độ chính xác và độ nhẵn bóng bề mặt cao, năng suất của khôn cao hơn nghiền do quỹ đạo các hạt mài hoàn toàn xác định và số hạt mài tham gia cắt cùng một lúc nhiều, vì vậy khôn được dùng rộng rãi trong công nghệ sửa chữa cũng như trong sản xuất hàng loạt để gia công các xilanh thủy lực.

- Nhược điểm :

- Khi khôn các hạt mài tách ra khỏi đầu khôn có thể găm vào bề mặt gia công làm tăng tốc độ mài mòn của chi tiết đối tiếp khi giữa chúng có chuyển động tương đối đối với nhau. Vì vậy sau khi mài khôn nhất thiết phải làm sạch bề mặt lỗ cẩn thận.

- Mài khôn không sửa được sai số về hình dạng và sai lệch về vị trí không gian của lỗ. Do đó trước khi khôn phải khắc phục các sai lệch đó bằng tiện tinh, chuốt hoặc mài.

- Về lý thuyết khôn gia công được các chi tiết từ thép, gang, kim loại màu, nhưng khi gia công kim loại màu phoi bịt nhanh các lỗ trên bề mặt đá nên khả năng cắt của đá bị giảm rất nhanh.

- Không gia công được các lỗ có đường kính từ ø6 tới ø1500, chiều dài lỗ từ 10 mm tới 20 mm.

Bài viết trên đây là những chia sẻ của chúng tôi với mong muốn mang đến cho quý khách hàng những thông tin hữu ích nhất. Ngoài ra, nếu quý khách hàng cần tìm mua các sản phẩm về hợp kim và linh kiện cơ khí khác.

Quý khách có thể liên hệ với chúng tôi thông qua các hình thức sau:

- Hotline: 094 124 7183

- Email: linhkienvanthai@gmail.com

Công ty Văn Thái chúng tôi chuyên cung cấp các linh kiện và tất cả các loại hợp kim theo yêu cầu của khách hàng để sản xuất dao phay gỗ, với mã hợp kim đa dạng như: YG6, YG6Z, YG8, YG3X, YG15C, YG20C, YG25C... tùy vào nhu cầu sử dụng của khách hàng mà chúng tôi có: dây cắt Trường Thành, dây cắt Cánh Chim ( xanh, đỏ ), dây cắt Quang Minh ( cam, xanh ), dây cắt Honglu ( giấy, nhựa ), dây cắt Kim Cương và cả dây cắt Nhôm,… dầu cắt dây DX-2, dầu cắt JIARUN #1 ( JR#1) ( dầu xanh lá ), dầu cắt JUARUN 2A, hộp dầu JIARUN 3A, dầu SDK2, dầu SDK 3 ( dầu vàng ), dầu SDK 118, dầu WED-218 và cả dầu mài JD,…. Động cơ điện, động cơ bước tiến, bánh xe (puly), nút đồng, nắp đậy, bộ bạc đạn bánh xe, bạc đạn, động cơ điện, máy bơm, card HL, dây Curoa, hợp kim dẫn điện,….

Lựa chọn Văn Thái và các sản phẩm do Văn Thái cung cấp quý khách sẽ vô cùng hài lòng vì chúng tôi có:

-

Dịch vụ giao hàng nhanh

-

Hậu mãi tốt

-

Sản phẩm giá thành hợp lý, chủng loại đa dạng