TÌM HIỂU VỀ DAO PHAY MẶT ĐẦU, LÀM SAO ĐỂ SỬ DỤNG HIỆU QUẢ DAO PHAY MẶT ĐẦU

Trong bài viết này, VĂN THÁI sẽ giúp các bạn hiểu rõ hơn về dao phay mặt đầu, phân loại, thông số kỹ thuật, các ưu nhược điểm và cách sử dụng dao phay mặt đầu mang lại hiệu suất cao trong gia công kim loại.

1. Dao phay mặt đầu là gì?

Trong gia công kim loại, có phương pháp phay tạo hình bề mặt phẳng cho phôi, được gọi là phay mặt. Trong đó dao phay được thiết kế để thực hiện gia công phay mặt được gọi là dao phay mặt đầu, có trục dao vuông góc với bề mặt phôi. Dao phay mặt đầu thường được dùng chủ yếu trong gia công thô.

Thực tế, phay mặt có thể được thực hiện với nhiều loại dao khác nhau, chẳng hạn dao phay ngón, dao phay trụ hoặc dao phay đĩa có trục dao song song với bề mặt chi tiết. Tuy nhiên, kết quả của bề mặt cũng như năng suất gia công sẽ khác với khi dùng dao phay mặt.

2. Phân loại dao phay mặt đầu

Dựa theo cấu trúc thì dao phay mặt đầu được chia thành 2 loại, bao gồm dao phay mặt đầu nguyên khối và dao phay mặt đầu ghép mảnh hợp kim.

Hiện nay, dao phay gắn mảnh hợp kim (chip insert) được sử dụng phổ biến hơn vì cho năng suất cao, dễ sử dụng và tiết kiệm chi phí vì khi dao mòn thì chỉ cần thay thế mảnh hợp kim mới là có thể sử dụng trở lại. Hơn nữa, dao phay gắn mảnh thường có nhiều lưỡi cắt hơn, giúp cải thiện chất lượng bề mặt chi tiết. Các loại mảnh chip hợp kim cũng rất đa dạng về hình dạng, kích thước, phù hợp cho các sản phẩm cần gia công trong thực tế.

Dao phay mặt đầu nguyên khối hiện ít được sử dụng hơn, chúng được sản xuất dạng liền khối dựa trên các yêu cầu đặc biệt mà dao phay mặt đầu ghép mảnh không đáp ứng được như góc độ tiếp xúc giữa dao phay mặt đầu và phôi, góc thoát phoi, lỗ cốt để bắt ốc giữ dao phay và đầu kẹp,..

3. Các thông số kỹ thuật của dao phay mặt đầu

Dưới đây là những thông số kỹ thuật cần được quan tâm trên dao phay mặt đầu:

- Đường kinh cắt.

- Đường kính trục.

- Chiều dài trục hoặc lưỡi cắt.

- Chiều dài tổng thể công cụ.

- Kích thước bán kính và góc cắt.

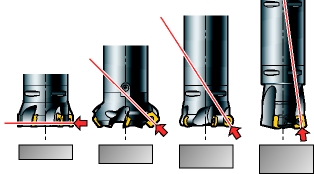

Trong đó góc cắt hay góc ăn dao là một thông số quan trọng của dao phay mặt đầu. Góc cắt là góc nghiêng hợp giữa lưỡi cắt và mặt phẳng cắt. Với mỗi góc cắt khác nhau sẽ mang đến những khả năng phay khác nhau. Các góc cắt phổ biến gồm 10°, 45°, 65°, 75°, 90°.

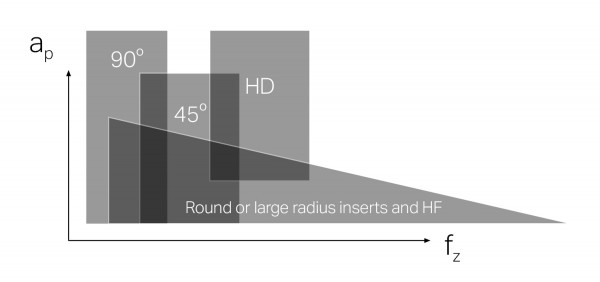

Ảnh hưởng của góc cắt dao phay mặt đầu đến quá trình gia công

Góc cắt có ảnh hưởng lớn đến lực hướng tâm và chiều sâu cắt (ap). Độ lớn của lực cắt hướng tâm ảnh hưởng trực tiếp đến lực cắt và khả năng chống rung của dao phay mặt đầu. Góc cắt của dao phay càng nhỏ thì lực cắt hướng tâm càng nhỏ và khả năng chống rung càng tốt, nhưng ngược lại thì chiều sâu cắt cũng giảm.

Góc cắt từ 10o đến 25o cho phép gia công mặt đầu với bước tiến dao cao, sự ổn định trục chính cao nhờ chống rung tốt, gia công đạt năng suất và hiệu quả cao.

Dao phay mặt đầu có góc cắt 43o đến 48o, nhất là góc cắt 45o là loại dao được sử dụng phổ biến nhất. Trong phay mặt phẳng, góc cắt 45o sẽ làm cho phoi mỏng hơn. Lực cắt hướng tâm của góc cắt 45o giảm đi rất nhiều, xấp xỉ lực cắt dọc trục, do đó tải trọng cắt được phân bổ trên lưỡi cắt dài hơn.

Phay mặt đầu có góc cắt 45o cũng có khả năng chống rung tốt, thích hợp cho phần nhô ra của trục chính máy tiện và máy phay. Khi gia công các bề mặt phẳng bằng dao phay mặt đầu góc 45o, tỷ lệ gãy của lưỡi dao thấp và độ bền cao, khi gia công các vật liệu gang, các mép của chi tiết gia công giảm sứt mẻ hơn.

Góc cắt 80o đến 90o có khả năng cắt ở độ sâu cao (ap lớn), thường được sử dụng khi phay các chi tiết có độ dày nhỏ, thành mỏng, tối ưu khi gia công cạnh thành bên của phôi. Góc cắt 90o phù hợp khi cần phay mặt phẳng vuông góc, có góc vuông.

Loại dao phay mặt đầu có góc cắt 90o có tính linh hoạt cao và được sử dụng trong sản xuất đơn chiếc và sản phẩm hàng loạt loại nhỏ. Ngoài ra, dao phay có góc cắt 88o cũng có thể được dùng để phay mặt phẳng có vai vuông, qua đó giúp hiệu suất cắt được cải thiện.

Bởi lực cắt hướng tâm bằng với lức cắt, nên lực cản tiến dao lớn và dễ rung động, cho nên dao phay mặt đầu có góc cắt 80o đến 90o cần yêu cầu máy gia công có công suất cao và đủ độ cứng vững.

Ngoài các mảnh dao phay dạng vuông, chữ nhật, bát giác đều thì mảnh dao phay dạng hình tròn (R4, R5, R6, R8, R10,…) cũng được sử dụng rộng rãi. Góc cắt trên dao phay tròn rất linh hoạt, là loại có góc cắt đa năng, lưỡi cắt mạnh nhất. Do dạng tròn nên có thể xoay 360o, gia công được nhiều lần. Chúng có khả năng cắt mượt mà, có khả năng gia tốc tuyệt vời, được sử dụng cả cho gia công thô bề mặt ở biên dạng 3D, gia công thô các hốc lớn, đạt hiệu quả và năng suất cao.

3. Vật liệu chế tạo dao phay mặt đầu

Vật liệu chế tạo dao phay mặt đầu ảnh hưởng nhiều đến chế độ cắt mà dao có thể đáp ứng. Dao phay mặt đầu nguyên khối thường được chế tạo bằng thép gió hoặc carbide, còn đối với dao phay mặt đầu gắn mảnh thì vật liệu chế tạo chip cắt sẽ đa dạng hơn như carbide, coban, CBN, PCD để đáp ứng cho gia công phay tốc độ cao.

Lớp phủ cho dao phay mặt đầu cũng rất quan trọng, nó giúp tăng thêm độ cứng, độ chống mài mòn, chống nhiệt cho dao phay. Ngoài ra nó cũng cung cấp khả năng bôi trơn, giúp cải thiện khả năng thoát phoi, tăng tuổi thọ cho dao. Các bạn có thể xem thêm bài viết Tìm Hiểu Dụng Cụ Cắt Gọt Kim Loại Gia Công Cơ Khí.

4. Lựa chọn phương pháp trong gia công phay mặt đầu

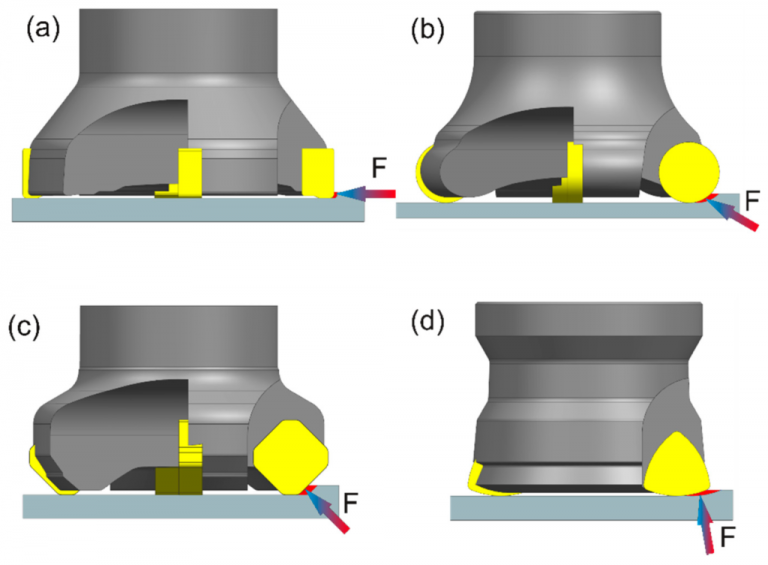

Phay thuận và phay nghịch trong gia công mặt đầu

Trong gia công mặt đầu thì phay thuận được sử dụng chủ yếu, tuy nhiên cũng có trường hợp cần đến phương pháp phay nghịch.

Phay thuận (climb milling): còn được gọi là phay xuống, trong khi gia công bàn máy tịnh tiến cùng hướng với chiều quay của dao phay.

Trong phay thuận lực cắt nhỏ hơn so với phay ngược, độ dày phoi giảm dần từ lối vào đến lối ra của mảnh dao phay, phoi rơi ra phía sau đường tiến dao khi phay mặt đầu, giúp loại bỏ phoi dễ dàng hơn. Quá trình phay thuận giúp phôi được kẹp chặt hơn nên gá đặt phôi cũng đơn giản hơn. Đồng thời cũng giảm độ rung động và tiếng ồn phát ra trong quá trình gia công phay thuận.

Tuy nhiên phay thuận có thể làm mẻ dao do lực cắt ban đầu lớn, chiều dày cắt từ dày đến mỏng có thể gây ảnh hưởng đến tuổi thọ máy.

Phay thuận thích hợp gia công với máy CNC mới do khử độ rơ trục chính tốt, bàn máy được siết chặt. Cũng được ứng dụng cho quá trình phay tinh vì cải thiện được độ nhám bề mặt tốt hơn phay nghịch, năng suất cao hơn khi gia công với lượng dư nhỏ.

Phay nghịch (conventional milling): còn được gọi là phay lên, trong khi gia công bàn máy tịnh tiến ngược hướng với chiều quay của dao.

Trong phay nghịch, lực cắt cao hơn so với phay thuận, chiều dày phoi tăng dần từ lối vào đến lối ra của dao phay, nên gia công đạt năng suất cao. Phay nghịch được sử dụng nhiều trên máy gia công cũ do khử được độ rơ của máy.

Nhược điểm của phay nghịch là trong khi gia công phát sinh lực kéo lên có xu hướng nhấc phôi ra trong suốt quá trình phay, nên yêu cầu lực kẹp phôi lớn. Phay nghịch thường khiến tuổi thọ dao thấp hơn so với phay thuận, nhiệt sinh ra trong quá trình cắt cũng lớn hơn. Phay nghịch thích hợp với gia công thô, phá bỏ lớp cứng bề mặt phôi.

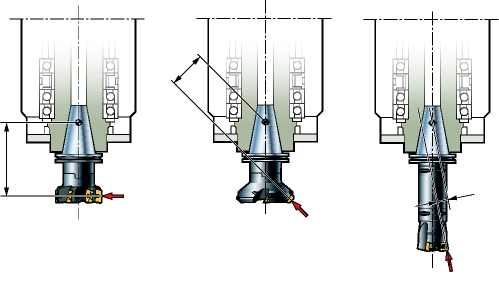

Lựa chọn góc dao phay mặt

| Góc cắt 10o | Góc cắt 25o đến 65o | Góc cắt 90o | |

| Ưu điểm | – Năng suất cao.

– Bước tiến dao cực cao. – Hướng lực cắt dọc trục nên độ ổn định của trục chính cao. |

– Năng suất cao.

– Tối ưu hóa cho phay mặt. – Tùy chọn mảnh cắt nhiều cạnh. |

– Sử dụng cho nhiều hoạt động phay.

– Lực cắt dọc trục thấp phù hợp các chi tiết có thành mỏng. – Chiều sâu cắt tương đối lớn so với kích thước mảnh cắt. |

| Nhược điểm | – Chiều sâu cắt thấp. | – Chiều sâu cắt vừa phải. | – Năng suất cắt thấp hơn. |

| Ứng dụng phù hợp | Gia công năng suất cao, lựa chọn cơ bản, phổ biến. | Gia công năng suất cao, phay hoàn thiện bề mặt cao. | Gia công sản xuất hỗn hợp, đa năng. |

Cách phay mặt để có bề mặt gia công đẹp

Tránh việc phay bị bavia dính vào phôi

- Tránh phay lỗ hoặc rãnh nếu có thể, bởi các vết cắt không liên tục như vậy sẽ dễ gây ra nhiều bavia xảy ra tại các cạnh khi lưỡi cắt ra vào không thuận lợi.

- Đối với các khu vực có thể gây ra bavia hãy giảm 50% tốc độ tiến dao được đề xuất để giữ phoi mỏng khi cắt thoát.

Khi phay mặt của các mặt cắt có thành mỏng và lệch

- Cần xem xét hướng của các lực cắt chính liên quan đến độ ổn định phôi và đồ gá kẹp.

- Khi phay các thành phần yếu theo trục, sử dụng dao phay có góc cắt 90o. Ngoài ra sử dụng dao phay mặt cắt nhẹ.

- Tránh chiều sâu cắt dọc trục nhỏ hơn 0,5 -2m để giảm thiểu lực dọc trục.

- Sử dụng cạnh sắc để giảm thiểu lực cắt.

- Sử dụng máy cắt cao độ vi sai làm bộ giải quyết vấn đề.

Đối với viền các phần mỏng

- Dao cắt phải được đặt lệch tâm cho các nguyên công phay mặt trên các cạnh của các mặt cắt mỏng, giúp vết cắt mượt mà hơn và lực cắt được hướng đều hơn dọc theo mặt cắt, giảm rung động.

- Chọn dao cắt có nhiều mảnh chip để duy trì sự liền mạch của vết cắt.

- Sử dụng bước tiến nhỏ, chiều sâu cắt thấp khi gia công.

Bài viết trên đây là những chia sẻ của chúng tôi với mong muốn mang đến cho quý khách hàng những thông tin hữu ích nhất. Ngoài ra, nếu quý khách hàng cần tìm mua các sản phẩm về hợp kim và linh kiện cơ khí khác.

Quý khách có thể liên hệ với chúng tôi thông qua các hình thức sau:

- Hotline: 094 124 7183

- Email: linhkienvanthai@gmail.com

Công ty Văn Thái chúng tôi chuyên cung cấp các linh kiện và tất cả các loại hợp kim theo yêu cầu của khách hàng để sản xuất dao phay gỗ, với mã hợp kim đa dạng như: YG6, YG6Z, YG8, YG3X, YG15C, YG20C, YG25C... tùy vào nhu cầu sử dụng của khách hàng mà chúng tôi có

Lựa chọn Văn Thái và các sản phẩm do Văn Thái cung cấp quý khách sẽ vô cùng hài lòng vì chúng tôi có:

Dịch vụ giao hàng nhanh

Hậu mãi tốt

Sản phẩm giá thành hợp lý, chủng loại đa dạng