PHƯƠNG PHÁP CHUỐT TRONG GIA CÔNG CƠ KHÍ

Trong bài viết này chúng ta hãy cùng tìm hiểu phương pháp chuốt là gì? Đặc điểm của phương pháp chuốt? Ưu nhược điểm của phương pháp chuốt trong gia công cơ khí nhé!

1. Đặc điểm của phương pháp chuốt

- Phương pháp chuốt là phương pháp công nghệ thường được sử dụng rộng rãi trong ngành gia công cơ khí.

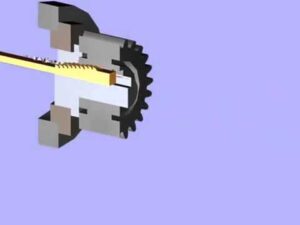

- Chuốt rất gần gũi với khoan, ít nhất là về phương pháp lập trình. Mũi khoan được dùng để tạo ra lỗ, chuôt được dùng để làm rộng lỗ hiện hữu.

- Phương pháp chuốt là phương pháp công nghệ thường được sử dụng rộng rãi trong ngành gia công cơ khí.

- Chuốt rất gần gũi với khoan, ít nhất là về phương pháp lập trình. Mũi khoan được dùng để tạo ra lỗ, chuôt được dùng để làm rộng lỗ hiện hữu.

- Chuyển động cắt khi chuốt rất đơn giản, thường chỉ có một chuyển động tịnh tiến. Nếu chuốt rãnh xoắn thì ngoài chuyển động tịnh tiến còn có chuyển động xoay tương đối giữa dao và phôi để tạo nên bước xoắn của rãnh.

- Chuốt có thể gia công được các lỗ trụ có đường kính tới 320 mm, lỗ có then hoa với đường kính 420 mm, rãnh rộng 100 mm và chiều dài lỗ đến 10 m.

- Bề mặt chi tiết gia công bằng chuốt có thể đạt độ chính xác cấp 6 ¸ 7, Ra đạt từ 0,63 ¸ 0,32 mm.

- Chuốt được ứng dụng rộng rãi trong sản xuất hàng loạt để chế tạo các chi tiết của các ngành chế tạo máy, chế tạo ô tô…

2. Ưu nhược điểm của phương pháp chuốt

- Ưu điểm của phương pháp chuốt:

- Độ chính xác có thể đạt cấp 7, Ra = 0.8 ÷ 0.6 µm, tốc độ cắt thấp nên biến dạng déo ít vì thế chất lượng bề mặt tốt.

- Chuốt có thể thay cho gia công thô và tinh. Khi gia công lỗ chuốt có thể thay cho cả khoan rộng , khoét và doa.

- Chuyển động đơn giản

- Vận tốc cắt thấp nhưng năng suất cao do có nhiều lưỡi cắt cùng tham gia cắt cùng lúc.

- Có thể gia công được các lỗ thông suốt có đường tâm thẳng đứng và tiết diện ngang không đổi như lỗ tròn, lỗ vuông… Chuốt có thể gia công được các lỗ trụ có đường kính tới 320 mm, Lỗ có then hoa có đường kính 420mm , rãnh rộng đến 100mm và chiều dài lỗ đến 10m.

- Nhược điểm của phương pháp chuốt :

- Dao chuốt khó chế tạo, đắt tiền, nhất là dao dài .

- Chỉ gia công được các lỗ thông suốt có đường tâm thẳng và tiết diện ngang không đổi như lỗ tròn, lỗ vuông...

- Nhiều lưỡi cắt cùng tham gia nên lực chuốt lớn vì vậy yêu cầu máy phải có công suất lớn, hệ thống công nghệ phải đủ độ cứng vững.

- Khi chuốt áp lực tác động theo phương vuông góc với thành lỗ rất lớn, nếu chi tiết có thành dài không đều hoặc thành mỏng thì biến dạng đàn hồi và mỏng theo phương hướng kính lớn và khác nhau trong khi chuốt nên sau khi chuốt biến dạng dư cũng khác nhau tạo ra sai số hình dạng hoặc lỗ bị bé đi.

- Chuốt không sửa được sai lệch về vị trí không gian do đó trước khi chuốt lỗ cần có bước gia công chuẩn bị nhằm dẳm bảo độ chính xác về vị trí tương quan của lỗ.

3. Gá đặt, định vị khi gia công chuốt

- Trước khi chuốt phải đảm bảo mặt đầu của chi tiết vuông góc với tâm lỗ, mặt đầu là mặt tỳ, mặt định vị chính là mặt lỗ đã qua gia công chuẩn bị. Nếu mặt đầu không vuông góc với lỗ đồ gá sẽ phức tạp hơn, thời gian gá đặt lớn hơn.

- Khi chuốt cho phép tỳ trực tiếp vào mặt đầu nếu mặt đầu nhỏ.

- Nếu mặt đầu lớn nhất thiết phải dùng đệm cầu tự lựa để khắc phục sai số về độ không vuông góc giữa mặt đầu vớ tâm lỗ.

- Chuốt mặt phẳng là dạng chuốt ngoài, lực tác động nên dao và chi tiết không đối xứng như chuốt lỗ, khi chuốt có nhiều lưỡi dao cùng tham gia cắt do đó yêu cầu công suất máy lớn và có độ cứng vững của hệ thống công nghệ lớn.

- Khi chuốt mặt phẳng có thể dùng các mặt dao chuốt sau đây:

- Nếu mặt đã qua gia công thô nên dùng chuốt lớp (hình 7.46a) vì chiều sâu cắt trên từng lưỡi cắt đồng đều, độ chính xác đạt đực độ cao.

- Nếu mặt chưa gia công thô nên dùng phương pháp chuốt mảnh (hình 7.46 b, c,). Trong trường hợp này răng của dao có độ cao bằng nhau, chiều rộng của lưỡi cắt được mở rộng từ một phía hoặc mở rộng từ giữa ra cả hai phía. Lượng mở rộng cả hai phía từ 0.1 ÷ 0.4 mm/ răng.htk . Lúc đó hành trình chuốt giống như một hành trình bào có gá nhiếu dao. Phương pháp này chỉ áo dụng khi chuốt thô. Cũng có thể kết hợp cả hai kiểu chuốt mảnh và chuốt lớn để kết hợp gia công thô và tinh.

- Để tăng năng suất khi chuốt mặt phẳng ta có thể cho dao đừng yên còn chi tiết gá tên bàn máy thực hiện chuyển động tịnh tiến hoặc quay liên tục.

- Ngoài ra trong sản xuất hàng loạt người ta còn có thể chuốt các mặt định hình bằng các dao chuốt định hình.

4. Một số thông số khi gia công chuốt

- Tốc độ trục chính khỉ chuốt lỗ :

- Tương tự các nguyên công khoan, tốc độ trục chính được chọn khi chuốt phải phù hợp với loại vật liệu được gia công. Các yếu tố khác, chẳng hạn gá lắp chi tiết, độ cứng vững, kích cờ và độ bóng bề mặt của lỗ hoàn tất,… đều góp phần vào sự lựa chọn tốc độ trục chính.

- Theo nguyên tắc lập trình chung, tốc độ trục chính khi chuốt sẽ hợp lý nếu sử dụng hệ số hiệu chỉnh 0.660 (2/3), dựa trên tốc độ được dùng để khoan vật liệu cùng loại.

- Tốc độ cắt khi chuốt :

- Tốc độ cắt khi chuốt được lập trình cao hơn so với khoan, thường gấp hai. hoặc gấp ba lần. Mục đích của tốc độ cắt cao là buộc dao chuô”t phải cắt gọt, thay vì chà xát lên bề mặt vật liệu.

- Nếu tốc độ cắt quá thấp, dao chuốt sẽ mòn nhanh. Tốc độ cắt thâp gây ra áp suất lớn khi dao chuo’t làm rộng lỗ thay vì cắt gọt lượng dư.

- Lượng dư gia công :

- Lượng dư là phần vật liệu còn lại để gia công tinh. Lỗ để chuốt phải nhỏ hơn (dưới kích thước) so với lỗ khoan trước hoặc doa trước, đây là yêu cầu logic. Nhà lập trình sẽ quyết định mức độ nhỏ hơn. Lượng dư nhỏ để chuốt làm cho dao chuốt bị mòn sớm. Lượng dư quá lớn sẽ làm tăng áp suất cắt và lưỡi dao chuốt có thể bị gãy.

- Nguyên tắc chung là để lại khoảng 3% đường kính dao chuốt làm lượng dư gia công. Điều này áp dụng cho đường kính lồ – thay vì từng phía.

Bài viết trên đây là những chia sẻ của chúng tôi với mong muốn mang đến cho quý khách hàng những thông tin hữu ích nhất. Ngoài ra, nếu quý khách hàng cần tìm mua các sản phẩm về hợp kim và linh kiện cơ khí khác.

Quý khách có thể liên hệ với chúng tôi thông qua các hình thức sau:

- Hotline: 094 124 7183

- Email: linhkienvanthai@gmail.com

Công ty Văn Thái chúng tôi chuyên cung cấp các linh kiện và tất cả các loại hợp kim theo yêu cầu của khách hàng để sản xuất dao phay gỗ, với mã hợp kim đa dạng như: YG6, YG6Z, YG8, YG3X, YG15C, YG20C, YG25C... tùy vào nhu cầu sử dụng của khách hàng mà chúng tôi có: dây cắt Trường Thành, dây cắt Cánh Chim ( xanh, đỏ ), dây cắt Quang Minh ( cam, xanh ), dây cắt Honglu ( giấy, nhựa ), dây cắt Kim Cương và cả dây cắt Nhôm,… dầu cắt dây DX-2, dầu cắt JIARUN #1 ( JR#1) ( dầu xanh lá ), dầu cắt JUARUN 2A, hộp dầu JIARUN 3A, dầu SDK2, dầu SDK 3 ( dầu vàng ), dầu SDK 118, dầu WED-218 và cả dầu mài JD,…. Động cơ điện, động cơ bước tiến, bánh xe (puly), nút đồng, nắp đậy, bộ bạc đạn bánh xe, bạc đạn, động cơ điện, máy bơm, card HL, dây Curoa, hợp kim dẫn điện,….

Lựa chọn Văn Thái và các sản phẩm do Văn Thái cung cấp quý khách sẽ vô cùng hài lòng vì chúng tôi có:

-

Dịch vụ giao hàng nhanh

-

Hậu mãi tốt

-

Sản phẩm giá thành hợp lý, chủng loại đa dạng