CÁN DAO TIỆN VÀ NHỮNG ĐIỀU CẦN BIẾT KHI GIA CÔNG

Nhắc đến cán dao tiện trong gia công cơ khí có rất nhiều loại để chúng ta lựa chọn và đắn đo, như dao tiện trong (dao tiện móc lỗ), dao tiện ngoài, dao chích rãnh, dao chích rãnh mặt đầu,…. Bài viết này sẽ giúp chũng ta phân biệt được cán dao tiện ngoài và cán dao tiện trong và được sử dụng phổ biến như thế nào trong gia công cơ khí nhé.

Cấu tạo cán dao tiện thường được cấu thành gồm những bộ phận nào?

– Cán dao: Bộ phận được dùng để kẹp giữ Insert để quá trình gia công chi tiết được xuyên suốt và được lắp trên ổ gá dao( hoặc ụ dao).

Với sự phát triển không ngừng của ngành cơ khí nói chung, các kĩ thuật gia công trong ngành cơ khí có những bước phát triển vượt bậc. Quá trình gia công cơ khí sử dụng nhiều loại dao khác nhau, sau đây Hợp Kim Văn Thái xin chia sẽ những thông tin chi tiết dao tiện đây là loại dao được sử dụng phổ biến trong gia công sản xuất.

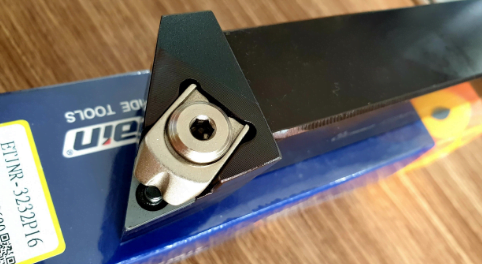

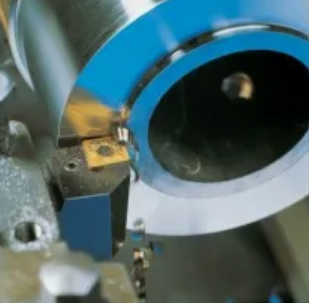

Hình cán dao tiện cơ bản

– Mảnh dao tiện: Được lắp trực tiếp vào cán dao phù hợp để gia công các chi tiết tròn xoay.

Hình mảnh dao tiện cơ bản

Các bộ phận kẹp giữ giữ cán dao tiện và mảnh tiện: Thường chúng ta thường hay để quên các loại vật dụng kẹp giữ, các bộ phận này sẽ đi theo bộ cùng với cán dao tiện, sau quá trình gia công chúng có thể bị mài mòn, gãy ốc vít hoặc sức mẻ, nên khi mua cán dao, chúng ta nên bổ sung thêm các bộ phận kẹp giữ để phòng khi trường hợp khẩn cấp như bể mẻ, rơi tớt,…

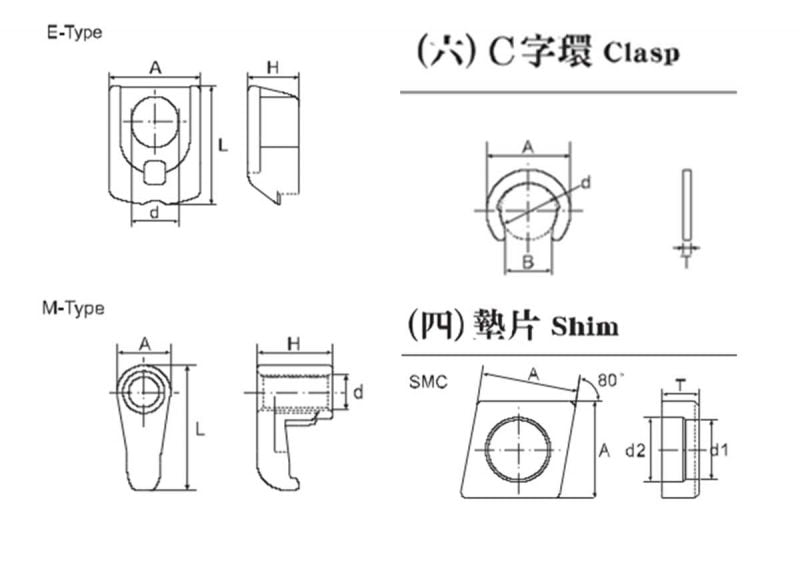

Hình các bộ phận ốc, vít, bát kẹp,…

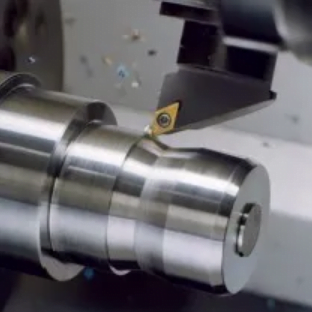

CÁN DAO TIỆN NGOÀI( External turning):

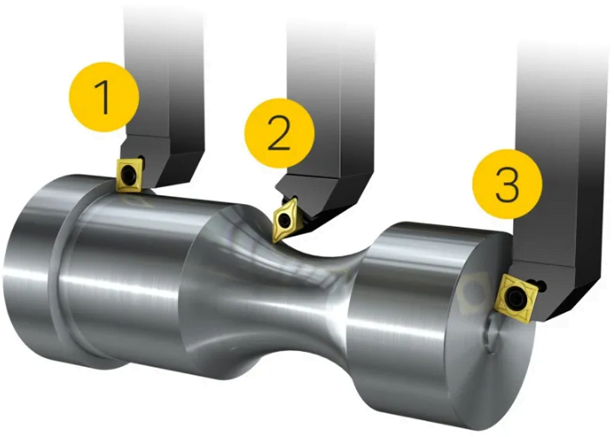

Các hoạt động tiện bên ngoài dựa trên đường kính ngoài của phôi. Vì tiện bề ngoài là một trong những quy trình ưu tiên và được sử dụng phổ biến nhất, nên nhu cầu về điều khiển chip, bảo mật quy trình và chất lượng linh kiện là rất cao. Các lĩnh vực ứng dụng cơ bản để tiện mặt ngoài là tiện dọc (1), tiện biên dạng (2) và tiện mặt (3).

Các điều cần biết khi chọn cán dao và mảnh dao phù hợp với mục đích gia công tiện ngoài:

Tiện dọc trục( Longitudinal turning)

Đối với tiện dọc trục, chuyển động tiến dao của dao dọc theo trục của phôi, có nghĩa là đường kính của chi tiết sẽ được giảm xuống một kích thước nhỏ hơn. Đây là thao tác quay phổ biến nhất.

Khi chọn một dụng cụ để tiện dọc, trước tiên nên chọn hệ thống kẹp của Insert trong giá đỡ dụng cụ. Những gì để chọn được xác định bởi loại hoạt động và ở một mức độ nào đó, kích thước của phôi. Các hoạt động gia công thô trên các phôi lớn có nhu cầu khác biệt đáng kể so với các hoạt động gia công tinh trên các chi tiết nhỏ.

Hình tiện dọc trục

Hình dạng insert:

Góc mảnh dao lớn nhất( 60-90⁰) phù hợp nên được chọn để có độ bền và hiệu quả về chi phí khi gia công.

Góc vào của dao( Entering angle):

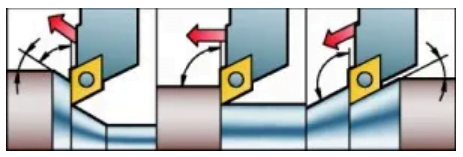

Góc đi vào của dụng cụ ảnh hưởng đến sự hình thành phoi. Ở góc đi vào 90 ° (góc dẫn là 0 °), độ dày phoi giống như lượng ăn dao, fn. Một góc nhỏ hơn, 75–45 ° (góc dẫn 15–45 °), sẽ làm giảm độ dày của phoi và cho phép tăng độ ăn dao.

Hình góc độ dao khi gia công

Tool holder:

Nếu có vai để gia công, hãy sử dụng một công cụ có góc đi vào 91–95 ° (góc dẫn -1 đến -5°). Sử dụng mảnh dao kiểu C (80°) làm lựa chọn đầu tiên.

Chèn kiểu D (55°) sẽ cho phép tạo cấu hình hoặc các đường cắt dưới.

Nếu không có vai để gia công, có thể tăng năng suất bằng cách chọn mảnh dao hình vuông và góc đi vào 75° (góc dẫn 15°).

Tiện biên dạng( Profile turning)

Khi tiện biên dạng, vết cắt có thể thay đổi tùy theo độ sâu cắt, tiến dao và tốc độ. Các công cụ được sử dụng để tiện biên dạng phải chịu sự thay đổi lớn về ứng suất và độ sâu của vết cắt do các hướng gia công khác nhau và sự thay đổi đường kính. Một trong những thuộc tính quan trọng nhất của công cụ tiện biên dạng là khả năng tiếp cận.

Tiện biên dạng

Hình dạng Insert:

Góc mũi phù hợp lớn nhất trên mảnh dao phải được chọn để có độ bền và hiệu quả chi phí, nhưng góc mũi của mảnh dao phải được xem xét liên quan đến khả năng tiếp cận. Các góc mũi được sử dụng thường xuyên nhất là 35 ° và 55 °.

Góc vào dao(Entering angle)

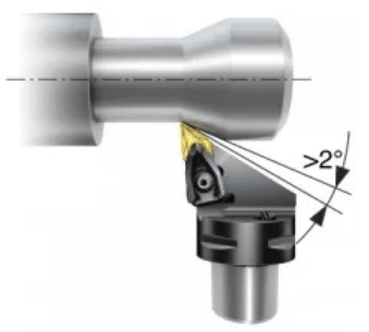

Phân tích biên dạng phôi để chọn góc nhập phù hợp nhất. Phải duy trì góc cắt tự do ít nhất là 2 ° giữa phôi và mảnh dao. Tuy nhiên, vì những lý do liên quan đến độ hoàn thiện bề mặt và tuổi thọ của dụng cụ, nên sử dụng ít nhất góc đi vào 7 ° (góc dẫn 83 °).

Tool holder( Cán dao)

Lựa chọn đầu tiên là một công cụ có góc đi vào 93 ° (góc dẫn -3°) và mảnh dao kiểu D (55°). Nếu cần góc dốc lớn hơn, hãy sử dụng mảnh dao kiểu chữ V (35°).

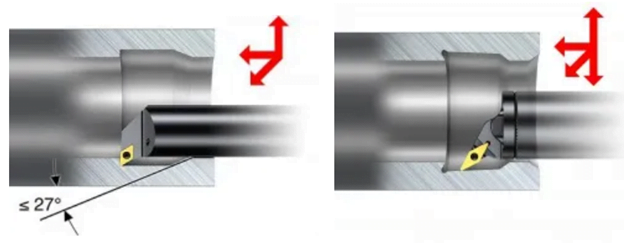

Đối với khả năng nghiêng theo hướng khác hoặc để làm giảm góc, hãy chọn cán dao có góc đi vào 107–117° (góc dẫn từ -17 đến -27 °).

Góc hợp bởi mảnh dao và bề mặt chi tiết

Face turning( Tiện mặt đầu)

Khi tiện mặt đầu, dao được đưa xuyên tâm về phía tâm, ở cuối phôi. Lực cắt xuyên tâm cao, có thể tạo ra độ lệch trên cấu kiện và đôi khi cũng có thể gây ra rung động.

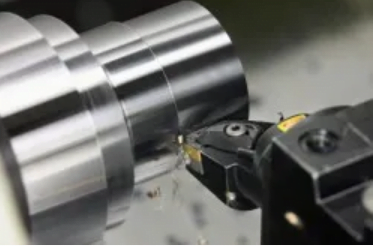

Tiện mặt đầu chi tiết

Hình dạng Insert:

Hình mảnh dao phải được chọn theo góc yêu cầu và liên quan đến khả năng tiếp cận hoặc tính linh hoạt cần thiết cho phôi. Góc mũi phù hợp lớn nhất trên mảnh dao phải được chọn để có độ bền và hiệu quả về chi phí.

Góc vào dao(Entering angle)

Góc vào 75° (góc dẫn 15 °)

Việc giảm góc đi vào, (tăng góc dẫn) có thể chuyển hướng một số lực hướng tâm về phía mâm cặp để có độ ổn định tốt hơn và giảm xu hướng rung động.

Tool holder( Cán dao)

Để tối ưu hóa, hãy chọn cán dao có mảnh dao hình vuông và góc đi vào 75 ° (góc dẫn 15 °).

Để có tính linh hoạt, hãy chọn giá đỡ có mảnh dao hình thoi 80° hoặc hình tam giác và góc đi vào 95 ° (góc dẫn -5°).

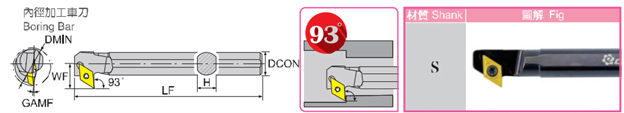

CÁN DAO TIỆN TRONG( Internal turning)

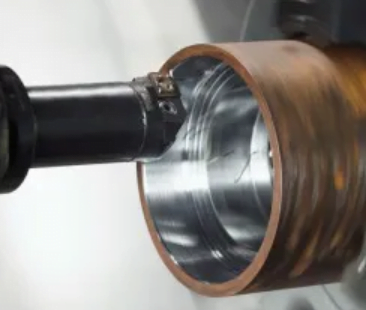

Máy tiện đường kính trong của phôi. Phần nhô ra dài và khả năng thoát phoi kém là hai trong số những thách thức đối với việc tiện lỗ trong. Phần nhô ra dài có thể gây ra các vấn đề về độ lệch và rung động. Rung động và khả năng thoát phoi kém có thể gây ra bể mảnh dao. Khó khăn với quá trình thoát phoi cũng có thể dẫn đến độ hoàn thiện bề mặt kém.

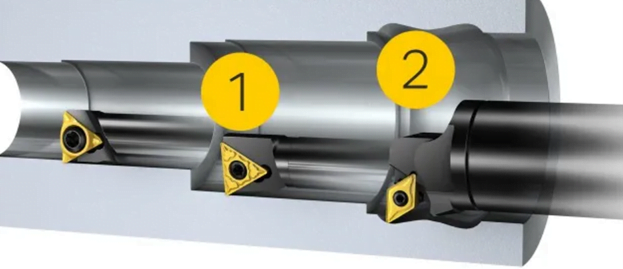

Các lĩnh vực ứng dụng cơ bản để tiện trong là tiện dọc (1) và tiện biên dạng (2).

Các điều cần biết khi chọn cán dao và mảnh dao phù hợp với mục đích gia công tiện trong:

Tiện dọc trục(Longitudinal turning)

Việc lựa chọn công cụ bị hạn chế rất nhiều bởi đường kính và chiều dài lỗ thành phần (độ sâu của lỗ có phần nhô ra). Nguyên tắc chung là chọn một dụng cụ có phần nhô ra ngắn nhất và kích thước dao lớn nhất có thể.

Chọn đúng dụng cụ cho thao tác, áp dụng đúng và kẹp chặt tất cả đều có tác dụng giảm thiểu độ lệch và độ rung của dụng cụ.

Dao tiện dọc trục

Hình dạng insert( Insert shape)

Khi tiện trong, sẽ có lợi khi sử dụng mảnh dao có hình dạng cơ bản dương, vì chúng có lực cắt thấp hơn so với hạt dao âm. Góc mũi nhỏ cũng như bán kính mũi nhỏ cũng góp phần làm giảm lực cắt.

Góc vào của dao( Entering angle):

Góc đi vào ảnh hưởng đến hướng và độ lớn của lực hướng tâm và hướng tâm. Góc đi vào lớn (góc đạo trình nhỏ) tạo ra lực cắt dọc trục lớn, trong khi góc đi vào nhỏ (góc đạo trình lớn) tạo ra lực cắt hướng tâm lớn. Nên sử dụng góc đi vào gần 90 ° (góc dẫn 0 °) và không bao giờ nhỏ hơn 75 ° (góc dẫn 15 °).

Tool holder( Cán dao)

Nếu có vai để máy trong thành phần, hãy chọn một dụng cụ có góc đi vào 91–95 ° (góc dẫn -1 đến -5 °). Bạn nên sử dụng miếng chèn hình tam giác hoặc kiểu chữ D (55 °).

Nếu cần cạnh mạnh hơn, hãy chọn miếng chèn kiểu C (80 °).

Nếu không có vai được gia công và các điều kiện ổn định, hãy tăng năng suất bằng cách sử dụng miếng chèn vuông ở góc đi vào 75 ° (góc dẫn 15 °).

Tiện biên dạng( Profile turning)

Khi biên dạng bên trong, dao tiếp xúc với cả lực cắt hướng tâm và lực cắt tiếp tuyến. Các lực cắt hướng tâm sẽ làm lệch dao ra khỏi phôi và các lực tiếp tuyến sẽ đẩy dao hướng xuống và ra khỏi đường tâm.

Khi doa các lỗ có đường kính nhỏ, điều đặc biệt quan trọng là góc hở của miếng chèn phải đủ cao để tránh tiếp xúc giữa dụng cụ và thành lỗ.

Hình dạng insert( Insert shape)

Khi tiện biên dạng, đường cắt có thể thay đổi theo chiều sâu cắt, tiến dao và tốc độ. Góc mũi phù hợp lớn nhất trên miếng chèn phải được chọn để có độ bền, hiệu quả chi phí và khả năng tiếp cận. Các góc mũi được sử dụng thường xuyên nhất là 55° và 35°.

Góc vào của dao( Entering angle):

Góc vào và bán kính mũi mảnh dao là cả hai yếu tố quan trọng đối với khả năng tiếp cận. Biên dạng phôi phải được phân tích để chọn góc sao cho phù hợp nhất.

Góc cắt tự do ít nhất là 2 ° giữa phôi và hạt dao phải được duy trì. Tuy nhiên, vì lý do hoàn thiện bề mặt và tuổi thọ của dụng cụ, nên sử dụng ít nhất 7 °.

Tool holder( Cán dao)

Ưu tiên thứ nhất là một cán dao có góc đi vào 93°(góc dẫn -3°) và mảnh dao kiểu D (55 °). Nếu cần góc dốc lớn hơn, hãy sử dụng mảnh dao kiểu chữ V (35 °).

Để định hình mặt hoặc để làm góc độ, hãy chọn cán dao có góc đi vào 107–117 ° (góc dẫn từ -17 đến -27 °).

Có những cán dao có thể để gia công ngược được thiết kế đặc biệt để gia công vai theo hướng ngược lại.

Cán dao tiện ngược

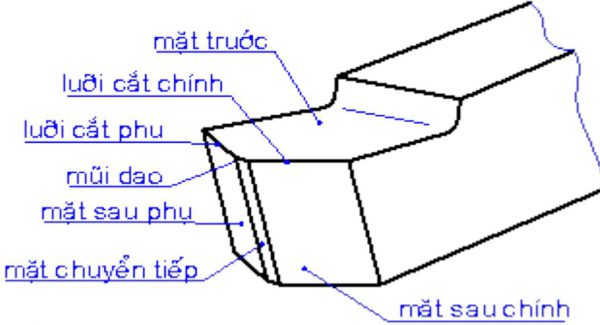

Cấu tạo của cán dao tiện

Dao tiện được sử dụng cho máy tiện bao gồm những bộ phận cơ bản như thân cán và đầu dao hay phần cắt gọt.

– Cán dao được dùng để kẹp giữ dao trên ổ gá dao.

– Đầu dao bao gồm: mặt thoát trong quá trình cắt gọt để thoát phoi theo mặt này. Mặt sát gồm có mắt sát chính và phụ đối diện với mặt gia công. Lưỡi cắt gọt gồm lười cắt chính và lưỡi cắt phụ.

Lưỡi cắt dao tiện chính là giao tuyến giữ mặt sau chính với mặt trước dao. Lười cắt phụ là giao tuyền giữ mặt sau và mặt trước.

Mũi dao chính là giao điểm của lưỡi cắt chính với lưỡi cắt phụ. Lười dao có thể nhọn hoặc được mài theo bán kính nào đó.

Để đảm bảo độ chính xác nhất về kích thước, hình dạng và độ nhẵn bóng cho bề mặt chi tiết gia công. Cũng như đảm bảo năng suất gia công thì bạn cần lựa chọn hình dáng hình học và các góc, dạng mặt trước của dao phù hợp.

Phân loại cán dao tiện

Căn cứ vào hướng tiện của dao khi gia công thì người ta phân thành dao tiện trái và dao phải.

Dựa theo hình dáng và vị trí của đầu dao tiện so với bộ phận thân dao thì được phân thành: dao thẳng, dao đầu cong và dao cắt đứt.

Theo công dụng thì được phân thành: dao phá thẳng, dao phá đầu cong, dao xén mặt đầu, dao vai, dao ren, dao cắt rãnh, dao địa hình, dao tiện móc lỗ. Ngoài ra dao tiện còn chia thành dao tiện thô và dao tiện tinh.

Dựa theo kết cấu thì dao được chia thành dao liền, dao răng chắp, dao hàn. Dao liền là loại dao được làm từ một vật liệu. Dao hàn chắp có loại được hàn và có loại được kẹp chặt bằng có cấu kẹp. Có phần thân kết cấu thép, phần dưới được làm bằng vật liệu dụng cụ đặc biệt.

Những loại vật liệu làm dao tiện

Dao tiện cần đảm bảo những yêu cầu sau: độ cứng cao, độ bền nhiệt, độ bền cao và chịu được độ mài mòn tốt,…

Vật liệu làm dao được chia thành 3 nhóm chính:

– Nhóm các vật liệu làm dao cắt gọt có tốc độ thấp bao gồm: thép hợp kim và thép cacbon.

– Nhóm các vật liệu làm dao cắt gọt ở tốc độ cao: thép gió.

– Nhóm các vật liệu làm dao cắt gọt ở tốc độ cao hơn nhóm 2 đó là hợp kim cứng và kim loại gốm.

Bài viết trên đây là những chia sẻ của chúng tôi với mong muốn mang đến cho quý khách hàng những thông tin hữu ích nhất. Ngoài ra, nếu quý khách hàng cần tìm mua các sản phẩm về hợp kim và linh kiện cơ khí khác.

Quý khách có thể liên hệ với chúng tôi thông qua các hình thức sau:

- Hotline: 094 124 7183

- Email: linhkienvanthai@gmail.com

Công ty Văn Thái chúng tôi chuyên cung cấp các linh kiện và tất cả các loại hợp kim theo yêu cầu của khách hàng để sản xuất dao phay gỗ, với mã hợp kim đa dạng như: YG6, YG6Z, YG8, YG3X, YG15C, YG20C, YG25C... tùy vào nhu cầu sử dụng của khách hàng mà chúng tôi có: dây cắt Trường Thành, dây cắt Cánh Chim ( xanh, đỏ ), dây cắt Quang Minh ( cam, xanh ), dây cắt Honglu ( giấy, nhựa ), dây cắt Kim Cương và cả dây cắt Nhôm,… dầu cắt dây DX-2, dầu cắt JIARUN #1 ( JR#1) ( dầu xanh lá ), dầu cắt JUARUN 2A, hộp dầu JIARUN 3A, dầu SDK2, dầu SDK 3 ( dầu vàng ), dầu SDK 118, dầu WED-218 và cả dầu mài JD,…. Động cơ điện, động cơ bước tiến, bánh xe (puly), nút đồng, nắp đậy, bộ bạc đạn bánh xe, bạc đạn, động cơ điện, máy bơm, card HL, dây Curoa, hợp kim dẫn điện,....

Lựa chọn Văn Thái và các sản phẩm do Văn Thái cung cấp quý khách sẽ vô cùng hài lòng vì chúng tôi có:

-

Dịch vụ giao hàng nhanh

-

Hậu mãi tốt

-

Sản phẩm giá thành hợp lý, chủng loại đa dạng